Petrol ve Gaz CNC işlenmiş parçalarda ne tür özel malzeme kullanılacak?

Petrol ve gaz endüstrisinde kullanılan CNC işlenmiş parçalar, yüksek basınç, yüksek sıcaklık ve aşındırıcı ortamlara dayanıklı özel malzemeler gerektirir. Petrol ve gaz CNC işlenmiş parçalarında yaygın olarak kullanılan bazı özel malzemeler ve malzeme kodları aşağıdadır:

Petrol ve gaz CNC işlenmiş parçalar için malzeme seçerken, basınç, sıcaklık ve korozyon direnci gibi özel uygulama gereksinimlerini göz önünde bulundurmak önemlidir. Parçanın beklenen yüklere ve çevre koşullarına dayanabilmesi ve öngörülen hizmet ömrü boyunca güvenilir performans sunabilmesi için malzeme dikkatlice seçilmelidir.

| Yağ Normal Malzeme | Yağ Malzeme kodu |

| Nikel Alaşımı | 925 YAŞINDA, INCONEL 718 (120,125,150,160 KSI), NITRONIC 50HS, MONEL K500 |

| Paslanmaz çelik | 9CR,13CR,SÜPER 13CR,410SSTANN,15-5PH H1025,17-4PH(H900/H1025/H1075/H1150) |

| Manyetik Olmayan Paslanmaz Çelik | 15-15LC,P530,Datalloy 2 |

| Alaşımlı Çelik | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Bakır Alaşımı | AMPC 45, TOUGHMET, PİRİNÇ C36000, PİRİNÇ C26000, BeCu C17200, C17300 |

| Titanyum Alaşımı | CP TİTANYUM GR.4,Ti-6AI-4V, |

| Kobalt bazlı alaşımlar | STELLITE 6,MP35N |

Petrol ve Gaz CNC işlenmiş parçalarda ne tür özel malzeme kullanılacak?

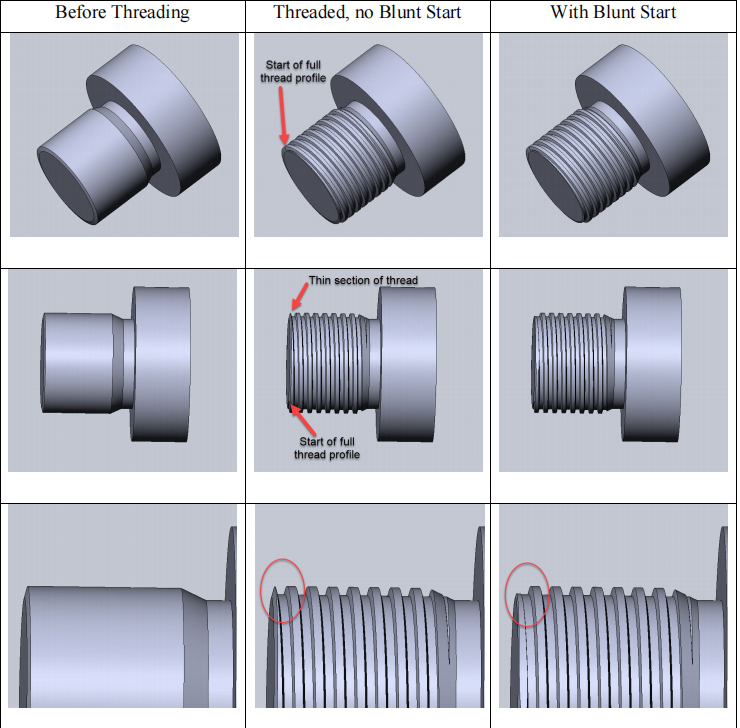

Petrol ve gaz CNC işlenmiş parçalarda kullanılan özel dişler, yüksek basınç, yüksek sıcaklık ve zorlu çevre koşulları gibi uygulamanın özel gereksinimlerini karşılayacak şekilde tasarlanmalıdır. Petrol ve gaz endüstrisinde en sık kullanılan dişler şunlardır:

Yeniden tepki verme

Petrol ve gaz CNC işlenmiş parçalar için diş seçerken, özel uygulama gereksinimlerini göz önünde bulundurmak ve beklenen yüklere ve çevre koşullarına dayanabilecek bir diş seçmek önemlidir. Ayrıca, sistemdeki diğer bileşenlerle uyumluluğu sağlamak için dişin uygun standartlara ve özelliklere göre üretildiğinden emin olmak da önemlidir.

Referans olması açısından işte özel bir konu:

| Yağ Diş Tipi | Yağ Özel Yüzey İşlemi |

| UNRC Konusu | Vakum elektron ışın kaynağı |

| UNRF Konusu | Alev püskürtmeli (HOVF) nikel tungsten karbür |

| TC Konu | Bakır Kaplama |

| API İş Parçacığı | HVAF (Yüksek Hızlı Hava Yakıtı) |

| Spiralock İplik | HVOF (Yüksek Hızlı Oksijen-Yakıt) |

| Kare Diş |

|

| Payanda İpliği |

|

| Özel Payanda İpliği |

|

| OTIS SLB Konusu |

|

| NPT Konusu |

|

| Rp(PS)Konu |

|

| RC(PT)Konu |

Petrol ve Gaz CNC işlenmiş parçalarda ne tür özel yüzey işlemi kullanılacak?

CNC ile işlenmiş parçaların yüzey işlemi, petrol ve gaz endüstrisinin zorlu koşullarında işlevselliklerini, dayanıklılıklarını ve uzun ömürlerini garanti altına almanın önemli bir parçasıdır. Bu sektörde yaygın olarak kullanılan çeşitli yüzey işleme türleri şunlardır:

Petrol ve gaz endüstrisinde CNC ile işlenmiş parçaların özel uygulama ve çalışma koşullarına göre uygun yüzey işleminin seçilmesi önemlidir. Bu, parçaların zorlu koşullara dayanmasını ve amaçlanan işlevlerini etkili ve verimli bir şekilde yerine getirmesini sağlayacaktır.

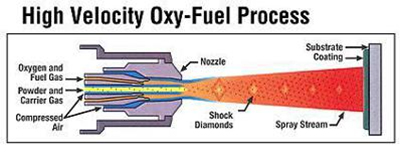

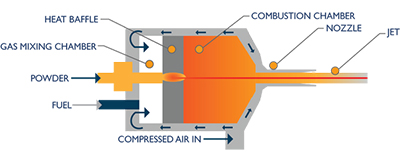

HVAF (Yüksek Hızlı Hava Yakıtı) ve HVOF (Yüksek Hızlı Oksijen Yakıtı)

HVAF (Yüksek Hızlı Hava Yakıtı) ve HVOF (Yüksek Hızlı Oksijen Yakıtı), petrol ve gaz endüstrisinde yaygın olarak kullanılan iki gelişmiş yüzey kaplama teknolojisidir. Bu teknikler, toz halindeki bir malzemenin ısıtılıp, işlenmiş parçanın yüzeyine yerleştirilmeden önce yüksek hızlara hızlandırılmasını içerir. Toz parçacıklarının yüksek hızı, aşınma, erozyon ve korozyona karşı üstün direnç sağlayan yoğun ve sıkı yapışan bir kaplama oluşturur.

Yüksek basınçlı hava (HVOF)

HVAF

HVAF ve HVOF kaplamalar, petrol ve gaz endüstrisinde CNC işlenmiş parçaların performansını ve ömrünü artırmak için kullanılabilir. HVAF ve HVOF kaplamaların bazı avantajları şunlardır:

1.Korozyon Direnci: HVAF ve HVOF kaplamalar, petrol ve gaz endüstrisinin zorlu ortamlarında kullanılan işlenmiş parçalara mükemmel korozyon direnci sağlayabilir. Bu kaplamalar, parçaların yüzeyini aşındırıcı kimyasallara, yüksek sıcaklıklara ve yüksek basınçlara maruz kalmaktan koruyabilir.

2.Aşınma Direnci: HVAF ve HVOF kaplamalar, petrol ve gaz endüstrisinde kullanılan işlenmiş parçalara üstün aşınma direnci sağlayabilir. Bu kaplamalar, parçaların yüzeyini aşınma, darbe ve erozyondan kaynaklanan aşınmaya karşı koruyabilir.

3.Gelişmiş Kayganlık: HVAF ve HVOF kaplamalar, petrol ve gaz endüstrisinde kullanılan işlenmiş parçaların kayganlığını artırabilir. Bu kaplamalar, hareketli parçalar arasındaki sürtünmeyi azaltarak verimliliğin artmasını ve aşınmanın azalmasını sağlayabilir.

4.Isıl Direnç: HVAF ve HVOF kaplamalar, petrol ve gaz endüstrisinde kullanılan işlenmiş parçalara mükemmel ısıl direnç sağlayabilir. Bu kaplamalar, parçaları çatlama ve arızaya yol açabilen ısıl şok ve ısıl döngülerden koruyabilir.

5.Özetle, HVAF ve HVOF kaplamalar, petrol ve gaz endüstrisinde kullanılan CNC işlenmiş parçalara üstün koruma sağlayabilen gelişmiş yüzey kaplama teknolojileridir. Bu kaplamalar, parçaların performansını, dayanıklılığını ve kullanım ömrünü iyileştirerek verimliliği artırır ve bakım maliyetlerini düşürür.